Ymmärrys ja ADI-tuotanto

1. Materiaalipohja - Duktiilin rauta:

Niktiilirauta, jota kutsutaan myös nimellä nodulaarista rautaa tai pallografiittirautaa, on ominaista sen grafiitti kyhmyt, jotka lisäävät dutiliteetti ja sitkeys verrattuna harmaa rauta. Pohja rauta tarjoaa erinomaista valaitavuutta, koneistettavuutta ja kustannustehokkuutta.

2. Puhdistusprosessi:

Austempering on erikoistunut lämpökäsittelyprosessi, joka muuttaa magneettisen raudan mikrorakenteen ausferriitti (yhdistelmä akicular) ferriitti ja hiilistabiloitu austeniitti. Prosessiin kuuluu seuraavat vaiheet:

· Lämmitys (Austenitisointi)

Palonkielisen raudan valu lämmitetään lämpötila-alueelle 850 °C – 950 °C (1,562 °F – 1,742 °F) Mikrorakenteen muuntaminen austeniittiksi.

· Sammutus:

Valu jäähdytetään nopeasti (kuitu) keskilämpötilaan 250 °C – 400 °C (482 °F – 752 °F) sulaseen suolaan tai öljykylpyyn, jotta ei muodosteta martensiittiä.

· Isotermaalinen tila:

Valu pidetään keskilämpötilassa tietyn ajan, jolloin austeniitti voi muuttua ausferriittiksi, rakenne, joka antaa erinomaista voimaa, sitkeyttä ja kulumisen kestävyyttä.

· Jäähdytys:

Valu jäähdytetään huoneenlämmössä säilyttäen ausferrite mikrorakenteen.

Tämä lämpökäsittely tuottaa Austempered Ductile Iron (ADI), materiaalia, joka tarjoaa poikkeuksellista suorituskykyä verrattuna perinteiseen valuin Terästä.

Tärkeimmät ominaisuudet

1. Korkea vahvuus-paino suhde:

ADI tarjoaa mekaanisia ominaisuuksia, jotka ovat verrattavissa seosteräksi, mutta pienemmällä tiheydellä (10% kevyemmällä), joten se on ihanteellinen kevyt materiaali.

2. Poikkeuksellinen kulutusresistanssi:

Asferriittinen mikrorakenne tarjoaa erinomaisen kulutuksen kestävyyden, mikä tekee ADI-arvoa sopivaksi osille, jotka ovat hankauksia ja liukuvaa kulumista.

3. Superior kovuus ja Duktilitys:

ADI säilyttää erinomaisen iskunkestävyyden ja dutiliteetti, jopa korkealla lujuudessa, varmistetaan luotettavuus raskaissa tai iskun kuormitusolosuhteissa.

4. Erinomainen väsymys vahvuus:

ADI-komponentit osoittavat suuren väsymyslujuuden, joten ne ovat ihanteellisia syklisesti kuormitettuihin sovelluksiin.

5. Kustannustehokas vaihtoehto teräkselle:

ADI yhdistää orgaanisen raudan valtavuus ja lämpökäsiteltyjen teräksten kaltaisia ominaisuuksia. vähentää tuotantokustannuksia työstön ja valmistusvaiheita vähemmän.

6. Parannettu melu ja tärinäpuhdistaminen:

ADI säilyttää ilmaantuvan raudan tärinästä tuhoavat ominaisuudet, jolloin se soveltuu melun vähentämistä edellyttäviin sovelluksiin.

7. Design Joustavuus:

Erinomainen valtatavuus mahdollistaa monimutkaiset geometriat, jolloin insinöörit voivat optimoida osan suunnittelu paino ja suorituskyky.

Sovellukset

Austempered Ductile Rautaa käytetään laajalti eri teollisuudenalojen vuoksi sen ainutlaatuinen yhdistelmä vahvuutta, sitkeyttä, kuluttaa vastustuskykyä ja kustannustehokkuutta. Keskeisiä sovelluksia ovat:

1. Autoteollisuus:

· Vaihteet ja lähetyskomponentit:

ADI-vaihteet, pinionit ja vaihteiston osat tarjoavat korkean kulutuksen kestävyyttä, väsymysvoimaa ja sitkeyttä, niistä on ihanteellinen raskaille ajoneuvoille ja teollisuuskoneille.

· Ripustuskomponentit:

Ohjaus aseet, rystyset ja ripustusvarusteet hyötyvät ADI:n kevyistä vahvuutta, ajoneuvon kokonaispainon alentaminen ja polttoainetehokkuuden parantaminen.

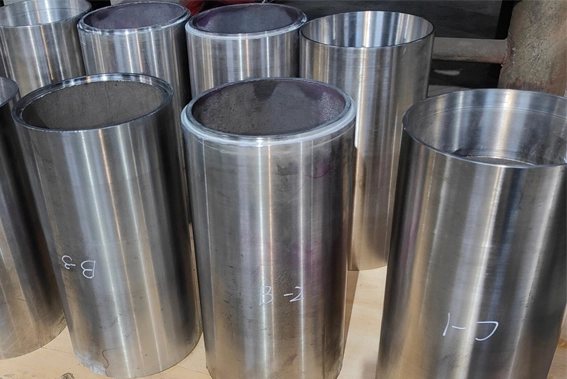

· Kampiakselit ja kampiakselit:

ADI kampiakselit tarjoavat erinomaisen lujuuden ja väsymyksen kestävyyden korkean suorituskyvyn moottoreille.

2. Rakentaminen ja maanliikkeet:

· Ämpät, hampaat, ja kulutuslevyt:

ADI-komponentit kaivinkoneissa, kuormaajoissa ja maanliikutuskoneissa tarjoavat paremman kulumisenkestävyyden ja kestävyyden hioma-ympäristöissä.

· Track kengät ja Drive Sprockets:

ADI-arvoa käytetään ruumiin-, raketit ja rullat, joissa suuri väsymyslujuus ja iskukestävyys ovat kriittisiä.

3. Maatalouskone:

· Plowshares ja Viilytyökalut:

ADI:n kulumisenkestävyys takaa pidemmän käyttöikän maatalousvälineille, joilla on merkittävä kuluminen maaperän olosuhteissa.

· Sadonkorjuun osat:

Osat, kuten vaihteet, raketit ja akselit, hyötyvät ADI:n kestävyydestä ja kestävyydestä väsymiselle.

4. Kaivostoiminta ja raskas teollisuus:

· Käyttää osia ja Liners:

ADI-valuja käytetään murskaajoissa, jaKamarat, joissa on välttämätöntä kulutuskestävyys.

· Porat ja leikkuutyökalut:

ADI:n sitkeys ja kulumisvastuksen yhdistelmä tekee sen sopivan poraus- ja leikkaus työkalujen kaivossovelluksissa.

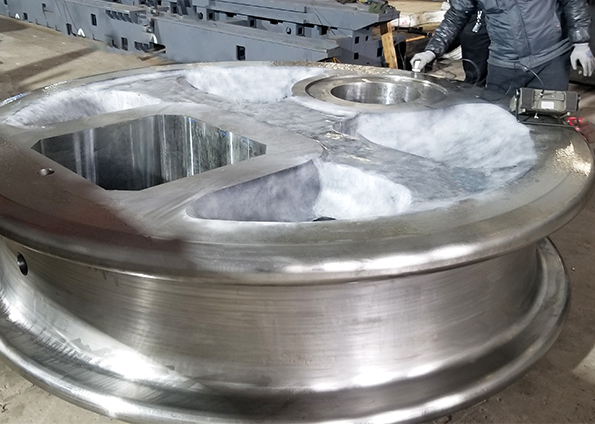

5. Rautatieteollisuus:

· Jarrun komponentit ja pyörät:

ADI-pyörät ja jarruosat tarjoavat kestävän ja kulutuksenkestävän ratkaisun rautatieajoneuvoille, luotettava toiminta suurissa kuormituksissa.

· Kappaleen komponentit:

ADI-komponentit, kuten kiskonkiinnikkeet ja kiinnittimet, osoittavat erinomaista väsymyskestävyyttä ja vahvuutta rautatiesovelluksissa.

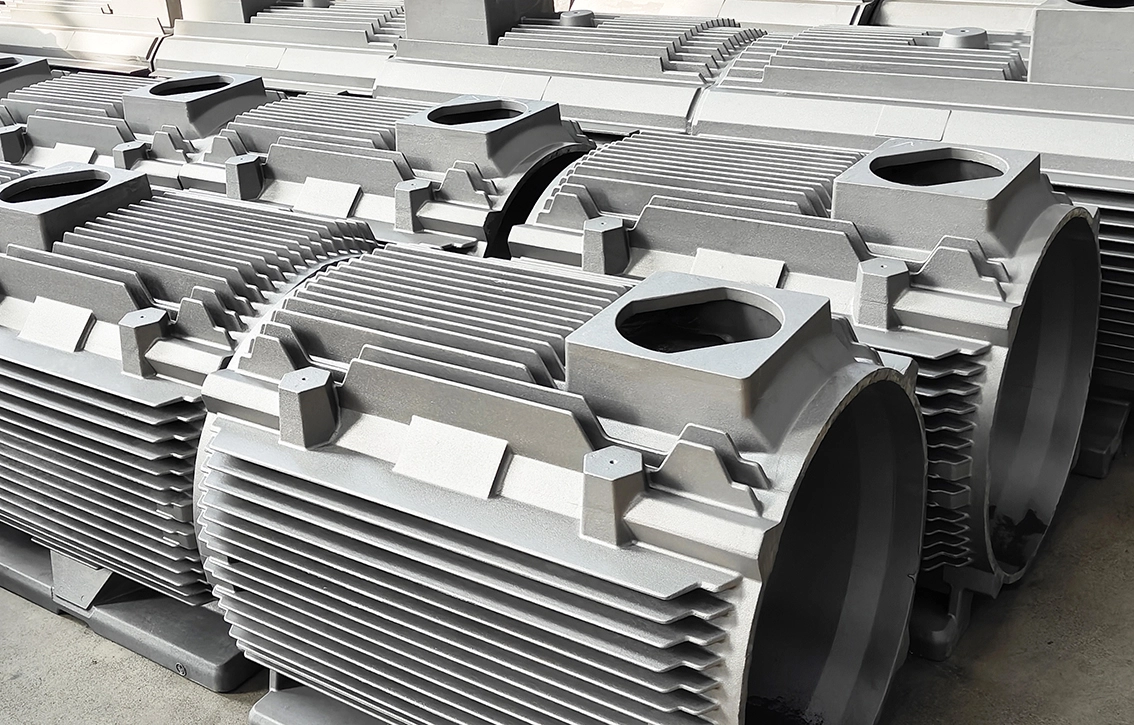

6. Tuuli- ja sähköntuotanto:

· Vaihteet ja tuuliturbiinin komponentit:

ADI-vaihteet ja akselit, joita käytetään tuulivoimaloissa, tarjoavat erinomaisen väsymysvoiman, kulumisen kestävyyden, ja luotettavuus pitkän aikavälin suorituskyvyn kannalta.

7. Teolliset koneet ja työkalut:

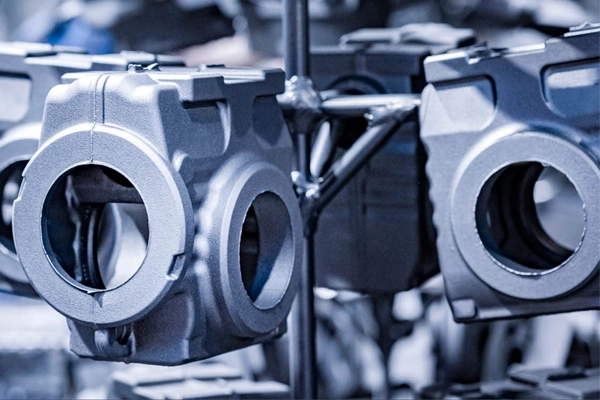

· Taljat

ADI-arvoa käytetään laajalti teollisuuskoneissa, koska sen kyky kestää kuluminen, väsymys ja isku kuormitus.

· Työkalut ja kuolee:

ADI tarjoaa kustannustehokkaan, kestävän ratkaisun kuoret, homeet, ja työkaluja, jotka vaativat sekä lujuutta että kulumisenkestävyyttä.

Etuja Ductile Rauta yli perinteisiä materiaaleja

· Verrattuna teräkseen:

ADI tarjoaa samankaltaisia mekaanisia ominaisuuksia, mutta se on kevyempi ja kustannustehokkaampi, koska se on valtatavoite ja vähentää työstön tarpeita.

· Verrattuna harmaan rautaan:

ADI tarjoaa merkittävästi suurempaa lujuutta, sitkeyttä ja kulumisen kestävyyttä säilyttäen samalla vaimennuskapasiteetti perinteisten valurautojen.

· Verrattuna muihin valurautaihin:

Tuhoava prosessi muuttaa raudan poikkeuksellisesti suorituskykyiseksi materiaaliksi, ylittää tavanomaiset lämpökäsitellyt valurautat sekä lujuuden että kestävyyden.

Miksi valita ADI casting?

1. Asiantuntemusta auttaminen:

Pitkälle kehittyneet lämpökäsittelyprosessimme ja ammattitaitoiset insinöörit takaavat johdonmukaisen laadun ja optimaalisen materiaalin ominaisuudet jokaisessa ADI-valussa.

2. Järjestelyt:

Käytämme nykyaikaisia lämpökäsittelylaitteita saavuttaaksemme täsmällisen ohjauksen turvaamisprosessissa ja tarjotaksemme luotettavia ja tehokkaita komponentteja.

3. mukautetut ratkaisut:

Teemme tiivistä yhteistyötä asiakkaiden kanssa kehittääksemme ADI-ratkaisuja, jotka on räätälöity niiden erityisiin sovelluksiin, varmistaen paras yhdistelmä lujuutta, kestävyyttä, ja kustannustehokkuus.

4. Laadunvarmistus:

Kaikki ADI-valmisteemme tehdään tiukka laatutestaus, mukaan lukien kovuus, mikrorakenteiden analyysi ja mekaaninen ominaisuus verifiointi, täyttää alan standardit ja asiakasvaatimukset.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi