Induktion kovettumisen tavoite

Valujen ja taotusten induktion kovettumisen ensisijaiset tavoitteet ovat seuraavat:

Pinnan kovettuminen: lisätäkseen pintakerroksen kovuutta ja kulumista, tekevät sen ihanteelliset komponentit, joissa on suuri kitka tai hankaus.

Parantaa väsymyskestävyyttä: parantaa osien kykyä vastustaa syklistä kuormitusta ja kulumista ilman halkeamista tai epäonnistumista.

Ylläpitää ytimen kovuus: säilyttää sitkeys ja dutiliteetti ydinmateriaalin, varmistamalla, että osa kestää isku- ja iskukuormitukset ja pitää pinta kovana ja kulutuksenkestävänä.

Paikallinen hoito: soveltaa kovettumista vain tietyille osa-alueille, mahdollistaa räätälöity kovuusprofiilit, esimerkiksi kovat pinnat, joilla on tiukempi ydin, mikä on ratkaisevan tärkeää osille, joiden vaatimukset vaihtelevat eri osissa.

Lisääntynyt käyttöikä: Pidentää komponenttien elinikää parantamalla niiden kestävyyttä kulumiseen, eroosioon ja väsymykseen, niiden luotettavia ja kestävämpiä toiminnassa.

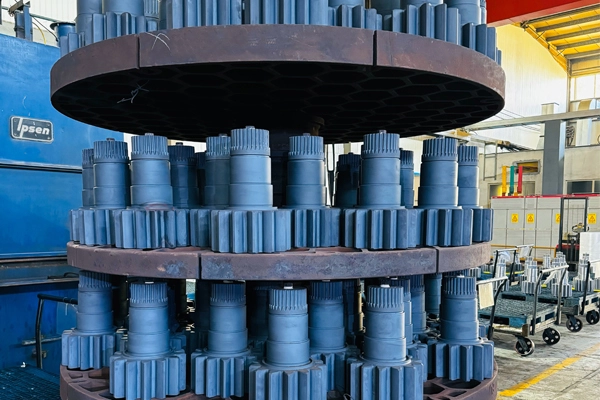

Induktion kovettumisprosessi valu- ja väärentämisprosessin

1. Induktio Lämmitys:

Komponentti on kohdistettu korkeataajuiselle vaihtovirtaalle, joka kulkee induktiokelan läpi, joka tuottaa nopeasti muuttuvan magneettikentän osan ympärille. Tämä indusoi materiaalissa turvotusvirtoja, joka aiheuttaa pinnan paikallisen lämmityksen tyypillisesti 800 °C – 1,000 °C (1, 470 °F – 1,830 °F) terästä. Lämmityksen syvyyttä voidaan ohjata induktiivirtaajuuden ja osan muodon perusteella.

Nopea lämmitysprosessi mahdollistaa tarkan ohjauksen käsitellyn alueen lämpötilan, minimoidaan lämmön vaikutus alue ja varmistetaan, että ainoastaan haluttu pintakerros lämmitetään.

2. Sammuttaminen:

Kun haluttu pintalämpötila on saavutettu, osa sammutetaan nopeasti, tyypillisesti upottamalla veteen, öljyyn tai ilmaan. Sammutusprosessi muuttaa austenitisoitu pintakerroksen martensiittisen mikrorakenteen, joka on paljon vaikeampi kuin alkuperäinen materiaali.

Nopea jäähdytys johtaa kovaan, kulutuskestävään pintakerrokseen, kun taas osan ydin, joka ei koke samaa nopeaa lämpötilan muutos, säilyttää sen sitkeys ja dutiliteetti.

3. Karkaiseminen (valinnainen):

Materiaalista ja halutuista ominaisuuksista riippuen karkaistua voidaan käyttää induktion kovettumisen jälkeen. Karkaistukseen kuuluu kovettuneen osan uudelleen lämmittäminen alemmaksi lämpötilaksi vähentää haurasuutta ja saavuttaa tasapaino kovuuden ja kovuuden välillä ...

Monissa tapauksissa induktion kovettuminen tuottaa riittävän kova pinta ilman tarvetta karkaistua, Mutta komponenttien osalta, joissa on suuri vaikutus tai monimutkainen jännitys, karkaistua voidaan käyttää ominaisuuksien optimoimiseksi.

Induktion kovettumisen edut

1. Parannettu pinnan kovuus ja kuluminen kestävyys:

Induktiokohdatuksen merkittävin hyöty on luoda kova, kulutuskykyinen pinta. Prosessi lisää osan pinnan kovuutta, mikä tekee siitä ihanteellisen osille, joissa on jatkuva kitka, hankaus tai korkea kuluminen, kuten vaihteet, akselit ja rullat.

2. Parannettu väsymys vahvuus:

Pinnan kovettumisprosessi parantaa merkittävästi käsitellyn komponentin väsymyskestävyyttä. Tämä on erityisen hyödyllistä osille, joita kuormitetaan ja puretaan toistuvasti, kuten auto- ja avaruussovelluksissa. Kovetettu pintakerros vastustaa halkeamista ja pidentää osan käyttöikää.

3. Säilytetty ydin kovuus:

Yksi induktion kovettumisen ensisijaisista eduista on se, että se mahdollistaa pinnan valikoivan kovettumisen ja säilyttää sitkeys ja ytimen dutiliteetti. Tämä on ratkaisevan tärkeää niille osille, joiden on kestettävä suuri iskukuormaus tai iskukuormaus, kuten rakenteelliset komponentit tai raskaat koneiden osat.

4. Tarkkuus ja ohjaus:

Induktion kovettuminen tarjoaa korkean tarkkuuden sekä kovettumisen syvyyden että käsiteltyjen tiettyjen alueiden osalta. Säätämällä induktioparametrit, mukaan lukien virran taajuus, teho ja kelan suunnittelu, Voimme räätälöidä kovettumisprofiilin täyttämään kunkin osan tarkat vaatimukset, tarjoamalla optimaalisen suorituskyvyn tietyissä sovelluksissa.

5. Vähennetty vääristys:

Induktion kovettumisprosessin paikallinen luonne tarkoittaa sitä, että lämpöhäiriöitä tai mittasuhteita on vähäisiä muutoksia verrattuna muuhun lämpökäsittelyyn menetelmät. Tämä on erityisen tärkeää monimutkaisille geometrioille ja osille, joilla on tiukka toleranssi, koska se vähentää tarvetta.Käsittelyn jälkeiseen työstöön.

6. Nopeampi käsittelyn aika:

Induktion kovettuminen on nopea prosessi verrattuna perinteisiin menetelmiin, kuten uunin kovettumiseen, joten se on ihanteellinen suuren määrän tuotantoon. Kyky lämmittää tiettyjä alueita valikoivasti vähentää myös suurten tai monimutkaisten osien käsittelyyn tarvittavaa aikaa, mikä parantaa kokonaistehokkuutta.

7. Energiatehokkuus:

Induktiolämmitys on erittäin energiatehokas pinnan kovettumismenetelmä. Prosessi lämmittää ainoastaan komponentin pintaa, mikä minimoi energiajätettä ja vähentää käsittelyn kokonaiskustannuksia.

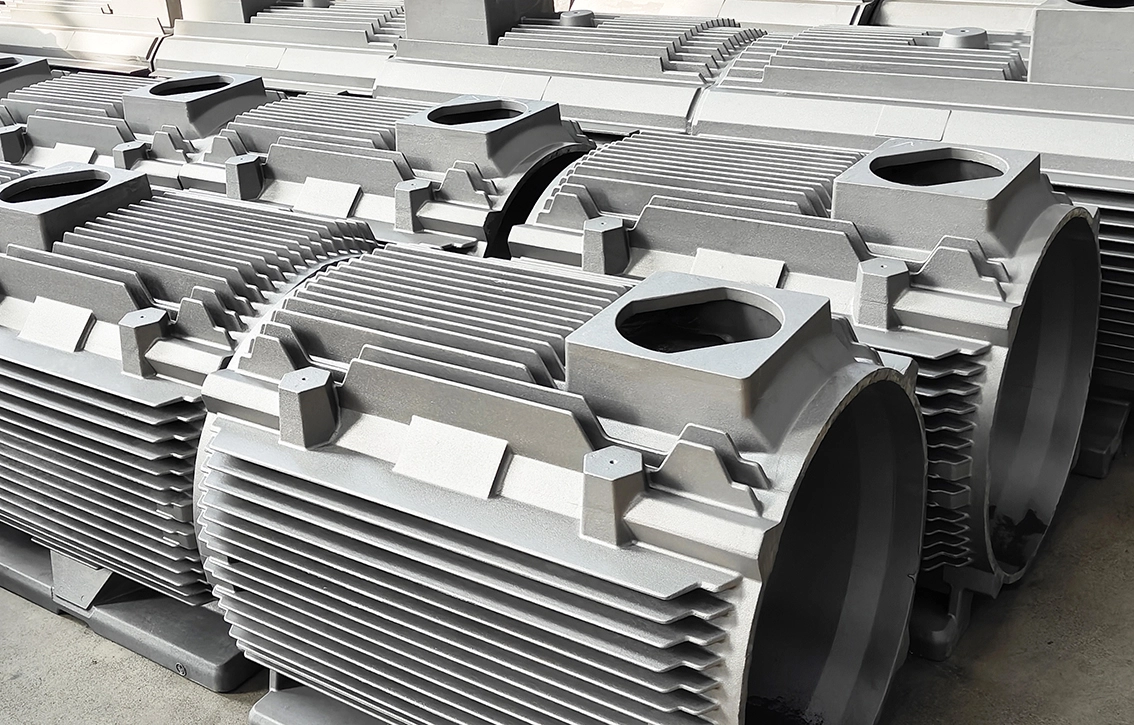

Induktion kovettumisen sovellukset valu- ja väärentäminen

Induktion kovettumista käytetään laajalti teollisuudessa, jossa komponenttien on oltava korkea pinnan kovuus ja kulumisenkestävyys. säilyttäen kova ja kestävä ydin. Joitakin keskeisiä sovelluksia ovat:

· Autoteollisuus:

Vaihteet, nokka-akselit, kampiakselit, akselit, ja muita drivetrain komponentteja, jotka kokevat korkea kuluminen ja mekaaninen rasitus.

Venttiilin istuimet, rocker-varset ja muut moottorin osat, jotka vaativat sekä kulumisen kestävyyttä että törmäyksen sitkeyttä.

· Rakennuskoneet:

Rakenteelliset komponentit, terät ja muut osat, jotka vaativat korkea pinnan kovuutta kestämään kulumisen, säilyttäen ytimen sitkeyttä iskunkestävyyttä varten.

· Raskaat koneet:

Rakennus- ja kaivosvaihteet, akselit ja rullat ja maatalouskoneiden, joiden on kestettävä jatkuva hankaus ja raskas mekaaninen kuormitus.

· Energia ja öljy & kaasu:

Osat, kuten poraakselit, venttiilit ja muut laitteet, joiden kuluminen ja väsymys on korkea, jossa pinnan kovuus on välttämätöntä pitkäaikaisen toiminnan kannalta karkeissa ympäristöissä.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi