Kylmän väärentämisen edut

Kylmä taous on ympäristöystävällinen valmistusprosessi, jossa työkappale voidaan muodostaa korkeassa paineessa ja matalassa lämpötilassa. Tämä kylmä taousprosessi pystyy varmistamaan, ettei materiaalissa ole kuplia, huokosia tai muita epäpuhtauksia, joka johtaa erittäin korkealaatuiseen kylmän taottavaan tuotteeseen.

Muihin valmistusmenetelmiin verrattuna kylmän taomisen tärkeimmät edut ovat pieni ulottuvuus toleranssi, hyvä pinnan viimeistely, ja alhaiset materiaalit, jotka voidaan työskennellä saada vaaditun lujuuden ja kovettua ilman lämpökäsittelyä. Jos etsit luotettavaa kylmä väärentäminen tehtaan, älä epäröi ottaa yhteyttä saadaksesi viimeisin hinta!

Kylmän väärentämisen soveltaminen

Kylmä taous on yksi yleisimmin käytetyistä sirua vapaa muoti prosesseista, ja yleensä ei edellytä työstöä enempää kuin poraus. Yleisesti hyväksytty kylmän taoutumisen määritelmä on irtotavateriaali, joka on muodostettu tai taottu huoneenlämmössä lämmittämättä alkuperäistä tai välivaihetta.

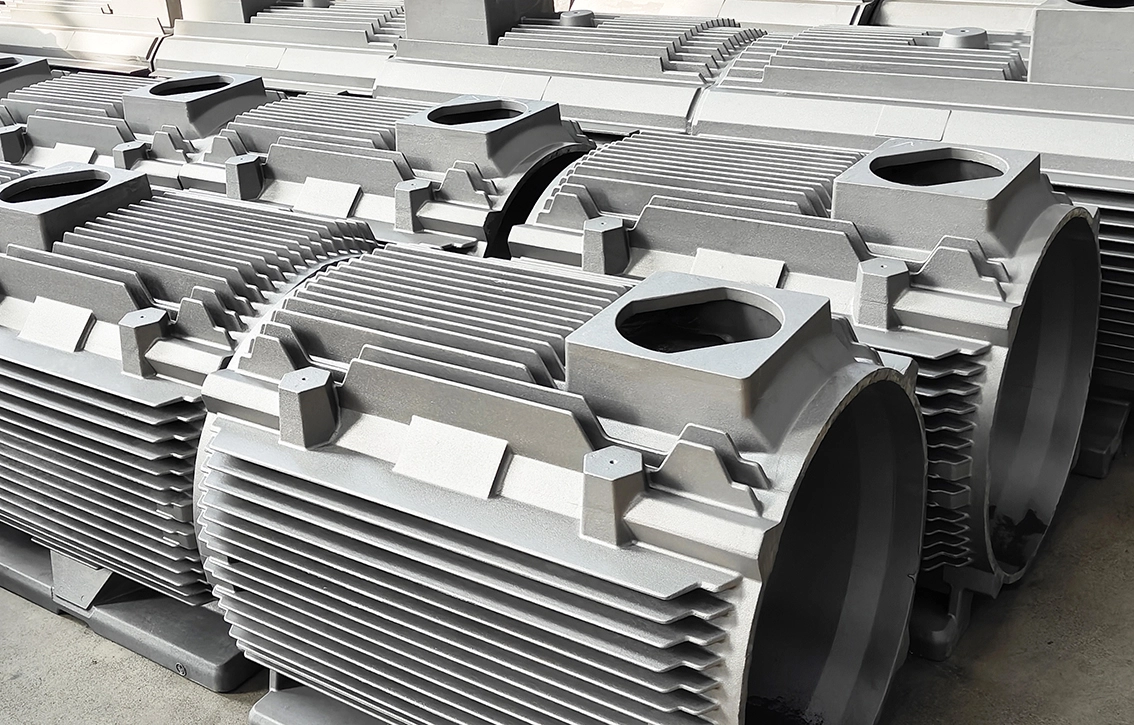

Kylmyys on kasvussa suuri suosio autoteollisuudessa ohjaus- ja ripustuskomponentien, lukkiutumisen estävien jarrujärjestelmien valmistuksessa, akselit ja väliakselit ja hihat.

Kylmä väärentäminen Vs kuuma väärentäminen

Kylmä taousprosessi on muovausprosessi huoneenlämmössä, joka on kylmä lämpötila. Kylmän taomisen etuna on se, että saamme hyvän pinnan viimeistelyn kylmästä taantuvasta tuotteesta.

Samalla kun kuuma taousprosessin aikana, lämpöä levyn pehmentämiseen.

Tärkein ero kuumasta taomisesta ja kylmästä taoamisesta on se, että korkea lämpötila kuumasta taantumisesta antaa metallille hienomman ja monimutkaisemman muodon kuin muotoinen. Kylmä väärentäminen.

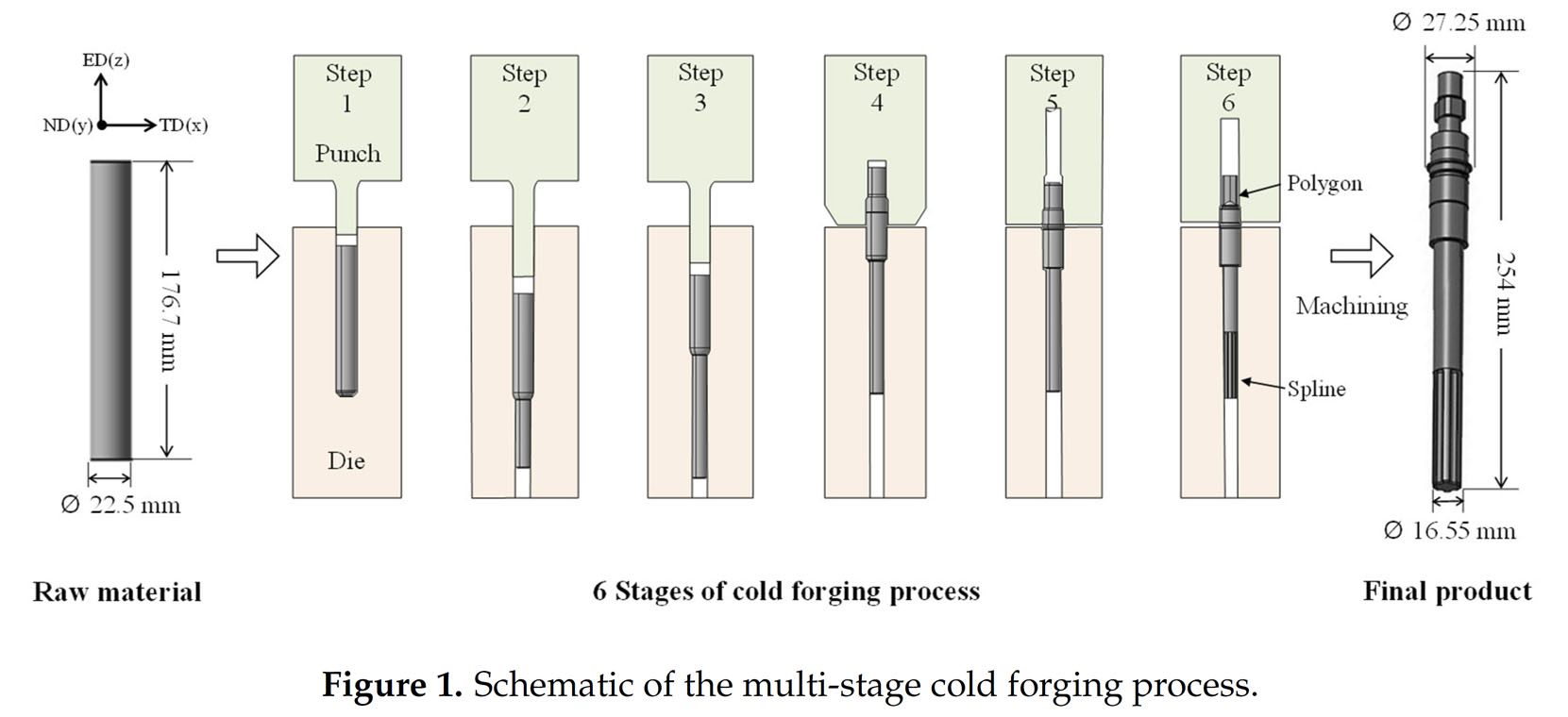

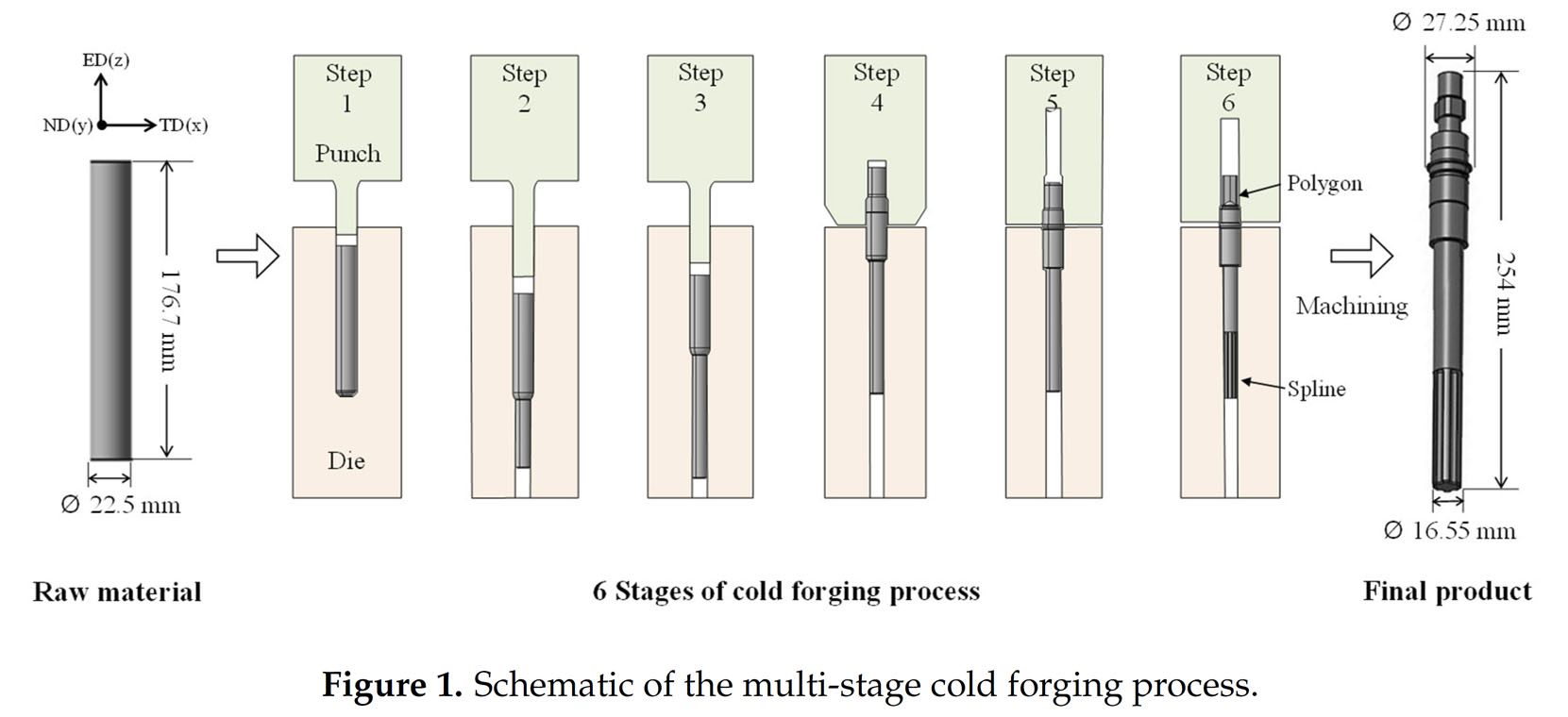

Kylmät väärentämisprosessit

Kylmäpolttoaineet

Kylmä taoaminen on muovisesti muodostumista metallimateriaali huoneenlämmössä samalla kun paine on massiivinen.

Muita kylmämuodostusprosessin keskeisiä etuja, lisäksi parannettujen materiaalin ominaisuuksia, siihen sisältyy suurempi ulottuvuuden tarkkuus kuin taotut osat, erinomainen pinnan laatu, eikä prosessiin tarvitse käyttää lisäenergiaa, kuten äärimmäiset lämpötilat.

Walksonin kylmämuodostusmateriaaleja ovat, mutta eivät rajoitu:

Hiiliteräkset, Leosteräkset, Ruostumaton teräs, Kupari, Alumiini, Pronssi, Nikkeliseokset.

Kylmät materiaalit edut ja vaikeudet

| Edut | Vaikeudet |

| Near-net-muotoinen muotoilu | Laaja käsittely työkappaleen |

| Ylivoimainen ulottuvuustarkkuus verrattuna taottuihin osiin | Muodostuksen aste on pienempi kuin kuuma muotoilu. |

| Materiaalin käyttö on erittäin korkea | Monimutkaisia muotoja vaikea toteuttaa |

| Ei skaalausta | Korkeammat välinemenot |

| Korkea pinnanlaatu |

|

| Työkapan lujuutta lisätään kanta kovettumisen kautta. |

|

| Hyödyllinen viljavirta kuumassa muodostuksessa |

|

| Lämmitys ei ole tarpeen |

|

Kylmät materiaalityyppien ominaisuudet 1:

| Sr. | Aste | C % | Si % | Mn % | S-% max. | P-% max. | Cr % | B 7 | Mo % | Pb % | Ni % | Muu |

| 1.1 | AISI 1006 | 0, 06 Max. | 0,10 max. | 0,05 | 0,04 |

|

|

|

|

|

|

| 1.2 | AISI 1008 | 0,10 max. | 0,10 max. | 0,30-0,50 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1.3 | AISI 1010 | 0,08–0,3 | 0,10 max. | 0,30-0,60 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1.4 | AISI 1015 | 0,13,18 | 0,15 Maks. | 0,30-0,60 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1,5 | AISI 1018 | 0,15–0,20 | 0,05–0,00 | 0,60-0,90 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1.6 | EN 1AL | 0,08–0,5 | 0,10 max. | 0,85-1,15 | 0,26–0,35 | 0,04-0,9 |

|

|

| 0,25–0,35 |

|

|

| 1.7 | EN 1A | 0,07–0,5 | 0,10 max. | 0,80–1,00 | 0,20–0,30 | 0,060 |

|

|

|

|

|

|

Kylmät materiaalityyppien ominaisuudet 2

| Sr. | Aste | C % | Si % | Mn % | S-% max. | P-% max. | Cr % | B 7 | Mo % | Pb % | Ni % | Muu |

| 3.1 | SCM 415H | 0,12-0,18 | 0,15 -0,35 | 0,55 -0,90 | 0,03 | 0,03 | 0,85-1,25. |

| 0,15 -0,35 |

| 0, 25 |

|

| 3.2 | SCM 435 | 0,32-0,39 | 0,15 -0,30 | 0,55 -0,90 | 0,03 | 0,03 | 0,80-1,25 |

| 0,15 -0,35 |

| 1,30–1,000 |

|

| 3.3 | AISI 4135 | 0,33-0,38 | 0,15 -0,30 | 0,70 -0,90 | 0,04 | 0, 035 | 0,80–1,00 |

| 0,15 -0,35 |

| 0, 25 |

|

| 3.4 | EN 242 | 0,35–0,45 | 0,10 -0,35 | 0,45 -0,70 | 0,04 | 0, 035 | 0,90-1,40 |

| 0,15 -0,35 |

| 1,30–1,000 |

|

| 3.5 | AISI 4140 | 0,38–0,43 | 0,15 -0,30 | 0,75 - 1,00 | 0,04 | 0, 035 | 0,80–1,00 |

| 0,15 -0,25 |

|

|

|

| 3.6 | AISI 4140M | 0,38–0,43 | 0,15 -0,30 | 0,75 -0,90 | 0,005 | 0,0155 | 0,80–1,00 |

| 0,15 -0,25 |

|

|

|

| 3.7 | AISI 5140 | 0,38–0,43 | 0,15 -0,30 | 0,70 -0,90 | 0,04 | 0, 035 | 0,70 -0,90 |

|

|

|

|

|

| 3.8 | AISI 1541 | 0,36–0,44 | 0,15 -0,30 | 1,35–1,05 | 0,05 | 0,04 |

|

|

|

|

|

|

Kylmät materiaalityyppien ominaisuudet 3

| Sr. | Aste | C % | Si % | Mn % | S-% max. | P-% max. | Cr % | B % | Mo % | Pb % | Ni % | Muu |

| 2.1 | AISI 10821 M | 0,18–0,33 | 0,30 | 0,80–1,00 | 0,03 | 0,03 | 0,10-0,20 | 0,0005-0,003 |

|

|

|

|

| 2.2 | AISI 15B25. | 0,223-0,28. | 0,30 | 0,90-1,30 | 0,03 | 0,03 | 0,10-0,20 | 0,0005-0,003 |

|

|

|

|

| 2.3 | DIN 19MnB4M | 0,20-0,25. | 0,15 -0,30 | 0,80–1,00 | 0,03 | 0,03 | 0, 30- 0, 40 | 0,0006–0,003 |

|

|

|

|

| 2.4 | AISI 15B41 | 0,38–0,44 | 0,15 -0,30 | 1,35–1,05 | 0,03 | 0,03 | 0,10-0,20 | 0,0006–0,003 |

|

|

|

|

| 2.5 | AISII 10936M | 0,34–0,39 | 0,15 -0,30 | 0,80–1,00 | 0,03 | 0,03 | 0,20–0,40 | 0,0006–0,003 |

|

|

|

|

| 2.6 | DIN 36CrB4 | 0,34-0,38 | 0,10 max. | 0,60-0,90 | 0,0155 | 0,0155 | 0,90–1,00 | 0,0015-0,005 |

|

|

|

|

| 2.7 | AISI 51B35M | 0, 34- 0, 40 | 0,15 -0,30 | 0,35-0,50 | 0,025. | 0,025. | 0,80-1,15 | 0,0006–0,003 | 0,10 max. |

| 0,15 Maks. |

|

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi