Tavoite hiilikoteen kovettuminen valu- ja väärinkäytöksiä varten

Hiilen kovettumisen päätavoitteet ovat seuraavat:

Pinnan kovuus ja kulumisvastuus: lisätäkseen komponentin pinnan kovuutta ja kulutuskestävyyttä, Se on ihanteellinen osia, jotka altistuvat hankauksille, kitkalle ja kulumiselle.

Väsymys kestävyys: parantaa komponentin kykyä kestää syklistä kuormitusta, väsymyksen epäonnistumisen riskin vähentäminen.

Ytimen kovuus: ylläpitää sitkeyttä ja sukkuutta ydinmateriaali, tarjoamalla kova, iskunkestävä keskus tarjoaa kovettunut, kulutuksen kestävä ulko.

Pitkäikäisyys paranee: Pidentää komponenttien käyttöikää luomalla kova pintakerros, joka kestää kulumista ja minimoi pinnan hajoamisen riski.

Selektiivinen kovettuminen: selektiivisesti kovettaa osan tietyt alueet, Se soveltuu eri alueilla erilaisiin kovuusvaatimuksiin.

Valu- ja väärentämisprosessin hiilikasvikkeiden karkaiseminen

Hiilitapauksen kovettumisprosessi sisältää useita keskeisiä vaiheita:

1. Valmistelu:

Valu tai taoaminen puhdistetaan poistamaan kaikki oksidit, rasva, tai epäpuhtaat, jotka voivat häiritä karburointiprosessia. Tähän voi liittyä hiekkapuhallus, ultraäänipuhdistus tai kemiallinen puhdistus, riippuen osan monimutkaisuudesta ja materiaalista.

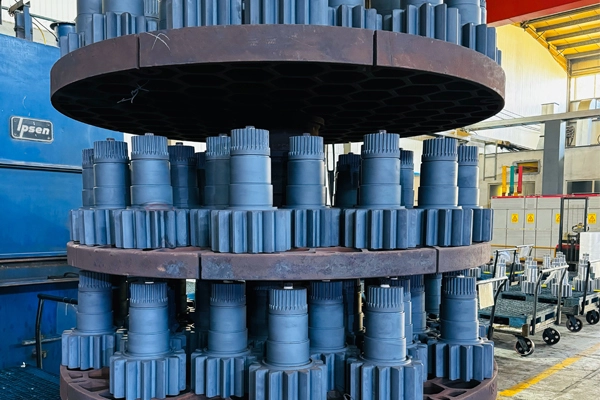

2. Karburaatio:

Komponentti lämmitetään ilmakehässä - tyypillisesti hiilirikas kaasu, kuten metaani, propaani, tai hiilimonoksidia tai kiinteää karburointiainetta, kuten hiiltä tai grafiittia. Tämä lämmitys tapahtuu lämpötilassa 850 °C – 1,000 °C (1,562 °F – 1,832 °F).

Karburoiva ilmakehä mahdollistaa hiiliatomien hajautumisen materiaalin pintaan. Ulkokerroksen hiilipitoisuus lisääntyy, luoda kovettunut ”tapaus” samalla kun sisäinen ydin säilyttää alkuperäisen hiilipitoisuutensa ja sitkeyten.

3. Liottaminen:

Kun komponentti on saavuttanut halutun lämpötilan, sitä pidetään kyseisessä lämpötilassa tietyn ajan. Se tunnetaan lioton aikana. Liottamisaika sallii hiilen hajautumisen pintaan syvyyteen, joka täyttää kovuuden ja kulumisen kestävyyden vaatimukset.

Tapauksen syvyys voi vaihdella materiaalin ja käyttötarkoituksen mukaan, yleensä vaihtelee 0,5 mm–3 mm (0,02– 0,12) tiettyjen sovellusten osalta voidaan saavuttaa syvempiä tapauksia.

4. Sammuttaminen:

Ainesosa jäähdytetään nopeasti nestemäisessä välineessä, kuten öljyssä, vetessä tai suolavedessä. Nopea jäähdytys aiheuttaa ulkopinnan, jonka hiilipitoisuus on korkeampi, muuttumaan martensiittimikroksirakenteeksi. pinnan kovuuden lisääminen.

Sammuttaminen auttaa myös lukittamaan halutut materiaalin ominaisuudet lukitsemalla nopeasti hiiliatomia rakenteeseen, luomalla vahva, kulumisenkestävä tapaus.

5. Karkainta (valinnainen):

Sammuttamisen jälkeen - osa on usein karkaistu vähentämään haurasuutta kovettuneella pinnalla ja saavuttaa haluttu tasapaino kovuus ja sitkeys.

Karkaistusprosessi sisältää osan lämmittämisen uudelleen alempaan lämpötilaan (tyypillisesti välillä 150 °C – 650 °C tai 302 °F – 1,202 °F), pitämällä sitä tietyn ajan, ja antaa sen jäähtyä hitaasti. Tämä auttaa parantamaan yleistä sitkeyttä tapauksessa säilyttäen edut pinnan kovuus.

6. Hoidon jälkeinen viimeistely:

Karkaisemisen jälkeen (tarvittaessa) osa voi läpäistä lisäprosessia, kuten hiomaa tai kiillottaa lopullisten mittojen ja pinnan viimeistelyä. Näin varmistetaan, että osa täyttää vaaditut toleranssit ja pinnan laatu suunnitellussa käytössään.

Hyödyt Carbon Case Kovettaminen casting ja takoja

1. Parannettu pinnan kovuus ja kuluminen kestävyys:

Hiilitapauksen kovettuminen parantaa merkittävästi komponentin pinnan kovuutta, Se on ihanteellinen osille, jotka kokevat korkea kulutus ja hankaus. Kovetettu kotelo vastustaa pinnan hajoamista, tarjoaa pitkäkestoisen suojauksen rankaistaIoni, eroosio ja muut kulutukseen liittyvät vauriot.

2. Lisätty väsymys vahvuus:

Luomalla kovan ytimen ja kovan, kulutuskestävän pinnan, hiilitapauksen kovettuminen parantaa komponentin väsymyslujuutta. Tämä tekee prosessista erityisen hyödyllistä osille, jotka altistuvat toistuvalle kuormitukselle ja purkamiselle, kuten vaihteet, nokka-akselit, ja kampiakselit.

3. Ytimen kovuus säilyttäminen:

Yksi tärkeimmistä eduista hiilitapaus kovettuminen on se, että se mahdollistaa komponentin säilyttämisen kova, ulkopuolinen ydin tarjoaa samalla kovaa, kulutuksenkestävää ulkopuolista. Tämä kaksiominaisuusmateriaali on ihanteellinen osille, joiden täytyy kestää isku- ja iskukuormitukset ja kestää samalla pinnan kulumista ja väsymystä.

4. Valikoiva kovettuminen:

Hiilitapauksen kovettuminen mahdollistaa osan tiettyjen alueiden valikoivan kovettumisen, joka on hyötyä eri alueilla vaihteleville osille. Esimerkiksi hampaiden alueilla, joilla on korkein kuluminen, kun vaihteen ydin on vaikea kestää taivutusvoimia.

5. Parannettu komponentin pitkäikäisyys:

Kovetettu ulompi kerros pidentää osien käyttöikää ehkäisemällä kulumista ja vähentämällä pintaan liittyvien vikojen todennäköisyyttä. Tämä on erityisen tärkeää korkean suorituskyvyn sovelluksissa, jos osien luotettavuus on ratkaisevan tärkeää järjestelmän käyttöajan varmistamiseksi ja kalliiden korjausten ehkäisemiseksi.

6. Kustannustehokas prosessi:

Sovellukset hiilikote kovettaminen valu ja väärentäminen

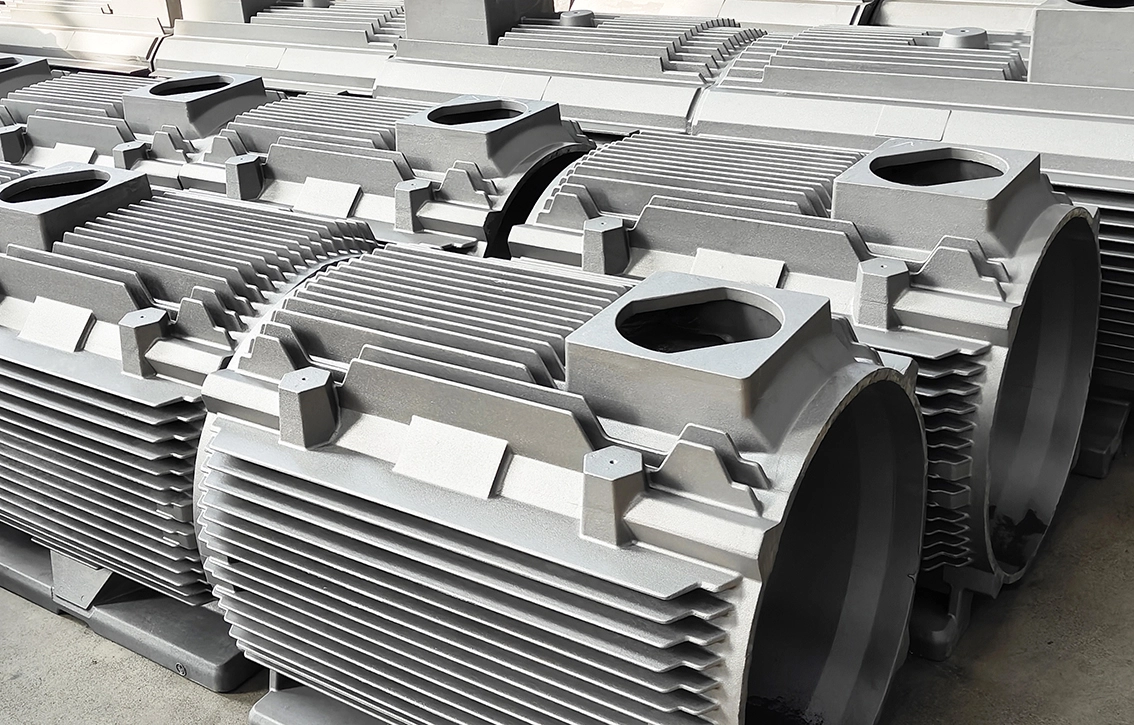

Hiilikotelon kovettumista käytetään laajalti aloilla, joissa osia kuluu korkeasti, väsymystä ja mekaanista kuormitusta. Yleisimpiä sovelluksia ovat:

· Autoteollisuus:

Vaihteet, nokkaakselit, kampiakselit, akseliakselit, ja muita drivetrain komponentteja, jotka vaativat korkea kulumisen kestävyys ja väsymys lujuus.

Venttiilin istuimet, ohjukset ja komponentit, joiden on kestettävä kulumista ja pinnan hajoamista ja säilytettävä sitkeä ydin.

· Raskaat koneet:

Osat kuten vaihteet, akselit, akselit ja muut osat, joita käytetään rakennus-, kaivos- ja maatalouskoneissa, jossa tarvitaan suuri kulumisenkestävyys pitkäaikaiseen käyttöön karkeissa ympäristöissä.

· Energia-ala:

Sähköntuotantolaitteet, kuten turbiinin osat ja paineventtiilit, jotka tarvitsevat korkeaa pinnan kovuutta pitkäaikaiseen käyttöön äärimmäisten lämpö- ja mekaanisten rasitusten yhteydessä.

· Tooling & kuolee:

Dies, homeet, ja työkalu komponentteja, joita käytetään metallin muotoilu, leimaus, ja ruiskun muovaus, jossa pinnan kovuus on ratkaisevan tärkeää.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi