Valu- ja väärentämisprosessit

1. Lämmitys:

Materiaali lämmitetään asteittain tiettyyn lämpötilaan, yleensä välillä 600–900 °C (1, 100° F – 1,650°F), riippuen materiaalityypistä ja haluttuusta vaikutuksesta. Tätä lämpötilaa säädetään huolellisesti, jotta vältetään ylikuumeneminen, mikä voi johtaa ei-toivottuihin muutoksiin materiaalirakenteessa.

2. Liottaminen:

Kun tavoitelämpötila on saavutettu, materiaalia pidetään tässä lämpötilassa ennalta määrätyn ajan. Liottamisaika antaa materiaalille mahdollisuuden saavuttaa yhtenäinen lämpötilajakauma, jolloin koko osa läpäisee johdonmukaisia rakenteellisia muutoksia.

3. Jäähdytys:

Liottamisen jälkeen materiaali jäähdytetään hitaasti, tyypillisesti itse uunissa (valvottu jäähdytys), estääkseen nopeasta lämpötilan muutoksesta johtuvat uudet jännitykset. Hidas jäähdytys minimoi halkeamisen tai vääristymisen riskin, mikä tekee siitä erityisen hyödyllisen suurille tai monimutkaisille osille.

Joissakin tapauksissa materiaali voidaan jäähdyttää ilmassa tai valvotussa ympäristössä sovelluksen ja käytetyn materiaalin erityisvaatimuksista riippuen.

Tyypit liitännäisprosessit valu- ja väärentämisprosessit

Vaikka edellä kuvattu yleinen prosessi koskee useimpia materiaaleja, erityisiä kiinnitystekniikoita voidaan käyttää seoksen ominaisuuksien ja lopputuotteiden vaatimusten perusteella. Joitakin yleisiä kiihdytysmuotoja, joita käytetään valuissa ja taotuissa, ovat seuraavat:

1. Täydellinen liittäminen:

Tarkoitus: Pehmentää materiaalia ja parantaa sen sujuvuutta ja työkalua, joka on erityisen hyödyllistä teräksille ja korkea-hiilisille seoksille.

Prosessi: Materiaali lämmitetään kriittisen alueen ylälämpötilaan (teräksen osalta, Tämä on tyypillisesti noin 750 °C – 900 °C) ja jäähdytetään hitaasti uunissa. Tämä prosessi jalostaa viljan rakennetta ja tarjoaa yhdenmukaiset ominaisuudet koko materiaalin.

2. Stressien helpottaminen Annealing:

Käyttötarkoitus: Lievittää valuun tai väärentämään toimintoja aiheuttavia sisäisiä jännityksiä muuttamatta merkittävästi materiaalin kovuutta tai lujuutta.

Prosessi ja pidetään lyhyen ajan ennen kuin sallitaan jäähtyä hitaasti. Tämä vähentää vääristymisen tai halkeamisen riskiä myöhemmässä käsittelyssä tai käytössä.

3. Prosessin liittäminen:

Tarkoitus: Kovuuden vähentäminen ja jatkokäsittelyn tai työstön sujuvuuden parantaminen.

Prosessi ja pidettiin lyhyen aikaa ennen kuin saa jäähtyä. Tätä käytetään yleisesti lievään teräkseokseen ja vähähiiliseen seokseen.

4. Spheroidizing:

Tarkoitus: Tuottaa pallojen ( pyöristetty) mikrorakenne, joka parantaa erittäin hiilivetyn teräksen koneistuvuutta ja muotoisuutta.

Prosessi Tämä johtaa mikrorakenteen muodostumiseen, joka koostuu pallomaisista sementiittihiukkasista, mikä tekee materiaalista pehmeämpää ja helpompaa koneita.

Annealing hyödyt casting ja väärentäjät

1. Parannetut mekaaniset ominaisuudet:

Annealing parantaa dutiliteettiä, sitkeyttä ja kovuutta, jotka ovat välttämättömiä, jotta voidaan varmistaa, että valukappaleet kestävät mekaanisen rasituksen ja väsymyksen käytön aikana.

2. Parannettu koneellisuus:

3. Stressien avulla ja ulottuvuus:

Lievittämällä sisäisiä jännityksiä varmistaa, että komponentit säilyttävät ulottuvuuden vakauden kaikissa seuraavissa käsittelyvaiheissa, vähentää työstön tai hitsauksen aikana vääristymisen tai vääristymisen todennäköisyyttä.

4. Homogeenit ominaisuudet:

Annealing edistää yhdenmukaisempaa viljan rakennetta, joka on elintärkeää varmistaakseen yhdenmukaiset materiaaliominaisuudet kaikkialla osassa. Tämä on erityisen tärkeää suurissa tai monimutkaisissa valuissa ja taotuissa.

5. Optimoitu suorituskyky:

Puhdistamalla materiaalin mikrorakenteet, kiihdyttäminen parantaa osan yleistä suorituskykyä ja pitkäikäisyyttä, tekee siitä kestävämmän kulumista, väsymystä ja korroosiota.

Sovellukset Annealing in casting ja väärentäminen

Annealing on laajalti käytetty erilaisilla aloilla, joissa valujen ja taotusten on täytettävä korkeat laatu- ja suorituskykyvaatimukset. Joitakin keskeisiä sovelluksia ovat:

Autoteollisuus: Moottorin osat, rakenteelliset osat ja jousitusosat, jotka vaativat korkeaa lujuutta, sitkeyttä ja parannettua työkalua.

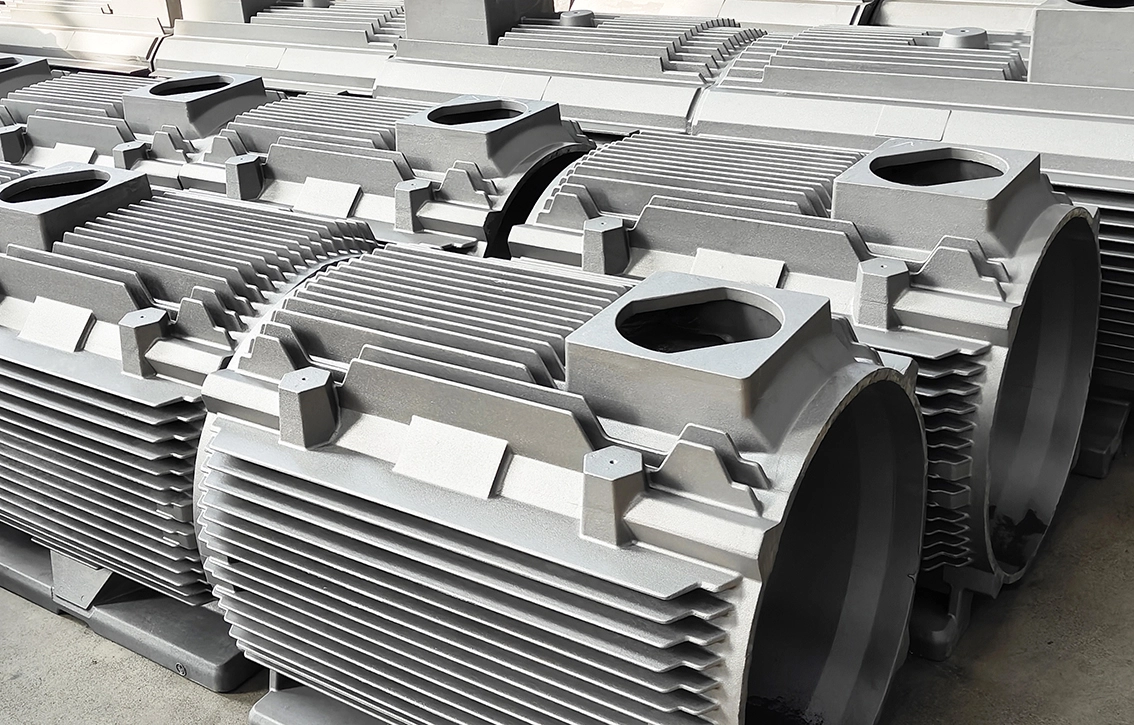

Raskaskoneet: Rakentamisessa, kaivostoiminnassa käytetyt komponentit, ja maatalouskoneiden, joiden on kestettävä suurta stressiä ja kovia toimintaympäristöjä.

Tooling & Dies: Työkalut, kuolee, ja muotit käytetään valmistusprosesseissa, joiden on oltava erittäin kestäviä, kestäviä kulumista, ja kykenee täsmälliseen työstöön.

Öljy & kaasu: Osat poraus- ja tutkimuslaitteille, joiden on säilytettävä korkea lujuus ja korroosion kestävyys kovissa ympäristöolosuhteissa.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi