Sovellukset CNC Poraus ja Nappaaminen valu ja väärentäjät

1. Reikän luominen:

2. Säikennän nappaaminen:

3. Coboring ja Counter upotus:

4. Spot Poraus:

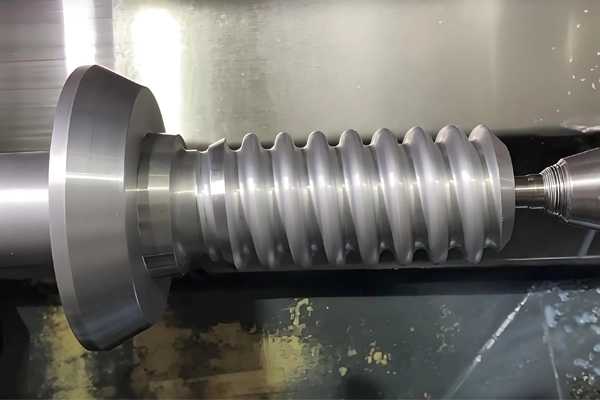

5. Erikoistuneet ominaisuudet:

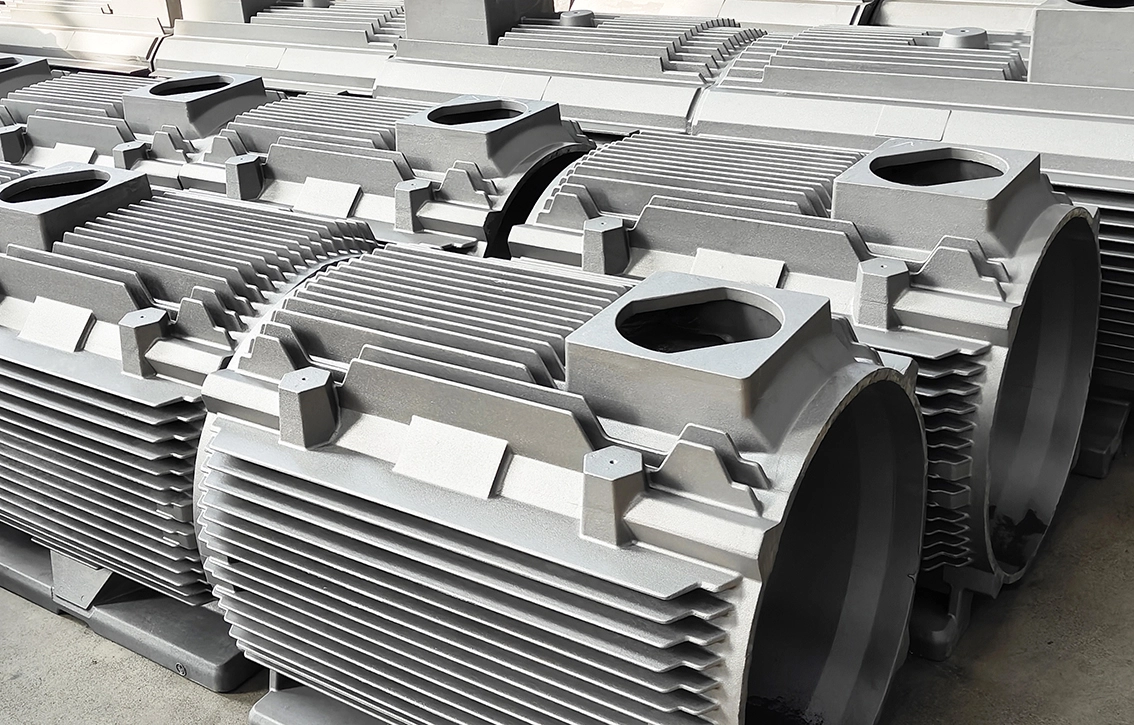

6. Korkean volyymin tuotanto:

Osien massatuotanto, kuten laipat, manifolds, ja moottorin lohkot lukuisia porattuja ja koputettuja reikiä.

Koneet käytetään CNC Poraus ja Nappaamiseen

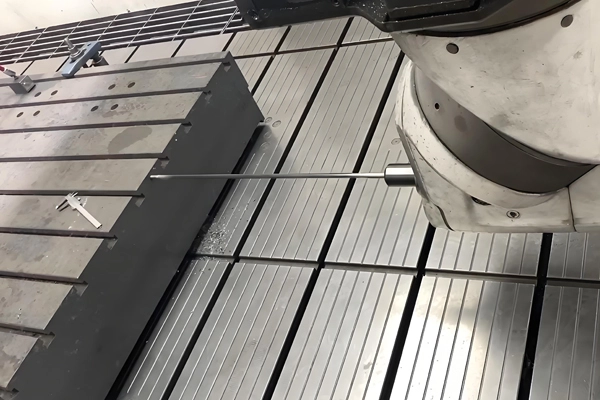

1. CNC porauskoneet:

2. CNC Nappauskeskukset:

3. Pystysuuntainen ja horisontaalinen koneistuskeskus:

4. Multi-Spindle CNC Poraus ja Nappauskoneet:

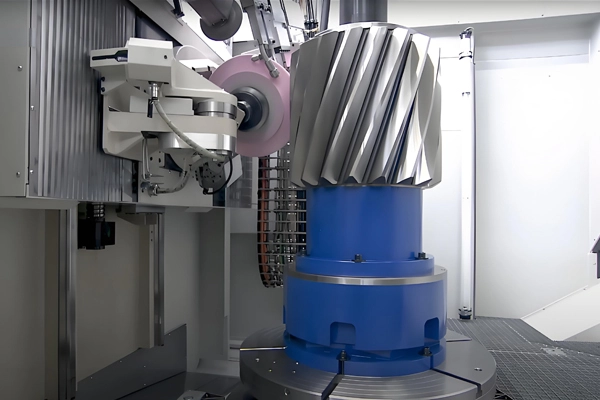

5. 5-akseliset CNC-koneet:

6. Säteilyporauskoneet:

Mittaustoimenpiteet

1. Plug-vaikutukset ja kehät:

2. Säikevaihteet:

3. Koordinaattimittauskoneet (CMM):

4. Syvyyspiirteet:

5. Optiset vertailijat:

6. Pinta viimeistely testaajat:

7. Soveltamisalat

Tarkastusraportit

1. Ensimmäinen artikla:

2. Sängatarkastusraportit:

3. Geometrinen ulottuvuus ja suvaitseva raportit:

4. Materiaalitestiraportit (MTR):

5. Syvällinen tarkastusraportit:

6. Dimensioiden tarkastusraportit:

Laadunvalvontatoimenpiteet

1. Koneen valmistusta edeltävä tarkastus:

2. Työkalu seuranta ja huolto:

3. Prosessin seuranta:

4. Deburring:

5. Koneen jälkeinen tarkastus:

6. Ei-louttava testaus (NDT):

7. Standardien noudattaminen:

8. Jäljitettävyys:

CNC Poraus ja tappelu edut

1. Korkea tarkkuus:

2. Toistettavuus:

3. Monimuotoisuus:

4. Tehokkuus:

5. Kustannustehokkuus:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi