Typen kovettumisen tavoite

Typen kovettumisen ensisijaiset tavoitteet ovat:

Parannettu pinnan kovuus: lisätäkseen merkittävästi komponenttien pinnan kovuutta, kulumisen kestävyyden parantaminen ja pinnan hajoamisen vähentäminen kitkaolosuhteissa.

Korroosion vastustus: parantaa materiaalin kestävyyttä korroosiota ja hapetusta, joka on olennainen teollisuudenaloilla, jotka käsittelevät aggressiivisia ympäristöjä, kuten ilmailu-, energia- ja merisovelluksia.

Parantunut väsymysresistenssi: Parantaa väsymyslujuutta osien luomalla kovettunut pintakerros, joka vastustaa halkeamista ja vikaa syklin vuoksi. Ladataan.

Ylläpidetty Ytimen kovuus: säilyttääkseen ydinmateriaalin vahvistamiseen samalla pintaa, varmistamalla, että komponentti toimii optimaalisesti sekä staattisissa että dynaamisissa kuormitusolosuhteissa.

Mitattu vakaus: ulottuvuusmuutosten tai vääristymien välttämiseksi Se on ihanteellinen tarkkuusosille, jotka vaativat tiukkoja toleransseja ja korkealaatuisia pinnan viimeistelyjä.

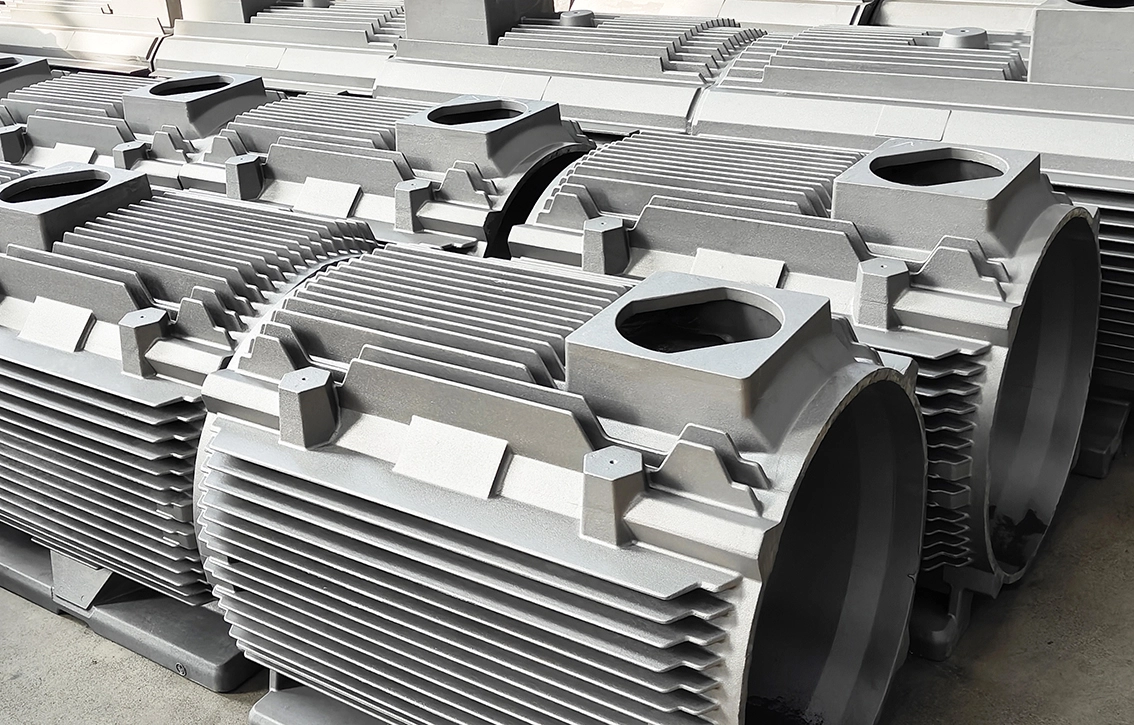

Valu- ja väärentämisprosessin typen kostutusprosessi

Typpi kovettuminen sisältää useita keskeisiä vaiheita, joiden avulla materiaali saavuttaa parannettuja pinta-ominaisuuksia ja säilyttää eheys kori e:

1. Valmistelu:

Valu tai taous puhdistetaan huolellisesti öljyjen, oksidien poistamiseksi, tai epäpuhtauksia, jotka voivat häiritä typenkäsittelyprosessia. Tämä puhdistus voidaan tehdä käyttäen kemiallisia puhdistusaineita, hiomapuhallus, tai muita materiaali- ja komponenttien geometriaan soveltuvia menetelmiä.

2. Nitriding Ilmakehä:

Komponentti sijoitetaan uuniin tai nitrokammioon, jossa se altistuu typpipitoiselle ilmakehälle. Tämä ilmakehä sisältää tyypillisesti ammoniakkia (NH μέ), joka hajoaa korkeissa lämpötiloissa vapauttaakseen typen kaasua.

Typpiatomit hajautuvat osan pintaan koholla, tyypillisesti välillä 500 °C – 580 °C (932 °F – 1,076 °F), riippuen materiaalin koostumuksesta ja haluttuun tapaussyvyydestä.

3. Difuusion prosessi:

Nitratusprosessin aikana typen atomit hajautuvat komponentin pintaan ja yhdistyvät metalliin kovia nitrideja. Nämä nitridit... usein raudannitriitit (Fezon tai Fezen) muodostavat kovan pinnan kerroksen, joka lisää merkittävästi kovuutta ja kulumisen kestävyyttä. - Osa.

Difuusiosyvyyttä voidaan säätää prosessin aikaa ja lämpötilaa. Tyypillisesti. syvyys nitridoitu kerros on 0,1 mm – 0,5 mm (0, 04 – 0,02 in), vaikka syvemmät tapaukset voidaan saavuttaa tiettyjen sovellusten osalta.

4. Jäähdytys:

Nitrausprosessin jälkeen osa jäähdytetään tyypillisesti ilmassa tai muissa valvotuissa ympäristöissä. Toisin kuin muut pinnan kovettumismenetelmät, kuten karburaatio tai induktion kovettuminen, typpin vakaa mikrorakenne.

5. Hoidon jälkeinen:

Joissakin tapauksissa, nitridoidut osat voivat läpäistä viimeistelyprosessia, kuten kiillotusta tai kevyttä hiomaa halutun pinnan viimeistely ja mitat. Tämä on erityisen tärkeää käsiteltäessä tarkkuusosia tai pinnan ulkonäkö on kriittinen.

Typen kovettumisen edut

1. Lisääntynyt pinnan kovuus:

2. Superior kuluminen ja hankautuminen vastus:

3. Parannettu korroosio ja hapettuminen vastus:

Typen kovettumisprosessi parantaa myös väsymyskestävyyttä valu- ja taajuuksien lisäämällä pinnan kovuutta ja edistämällä enemmän. Yhtenäinen mikrorakenne. Tämä on välttämätöntä niiden osien kannalta, joilla on toistuvia jännityssyklejä, kuten vaihteet ja nokkaakselit, ja kampiakselit.

5. Alhainen vääristyminen ja minimaalinen ulottuvuus muutokset:

Typen kovettuminen on suhteellisen matalan lämpötilan prosessi verrattuna muihin kovettumismenetelmiin, kuten karburaatio tai sammutus. Tämä auttaa vähentämään lämpöhäiriöiden ja ulottuvuuden muutosten riskiä, niin, että se soveltuu erityisesti tarkkuusosiin, joilla on tiukat toleranssit.

6. Energiatehokkuus:

7. Ympäristöystävällinen:

Toisin kuin joitakin muita pintakäsittelymenetelmiä, typen kovettuminen tuottaa vähäisiä päästöjä ja on ympäristöystävällisempää. Prosessissa käytetään runsaasti ja myrkyttömän typen kaasua, mikä edistää turvallisempaa ja kestävämpää valmistusympäristöä.

Sovellukset typen kovettuminen valu ja taoaminen

Typen kovettuminen on ihanteellista teollisuuden komponentteihin, joissa korkea pinnan kovuus, kulutuksenkestävyys ja korroosionkestävyys ovat kriittisiä. Keskeisiä sovelluksia ovat:

· Autoteollisuus:

Vaihteet, nokkaakselit, kampiakselit ja venttiilikomponentit, jotka ovat korkean kulumisen ja mekaanisen rasituksen kohteena.

Komponentit, jotka vaativat sekä kulumisen kestävyyttä että korroosionkestävyyttä, kuten polttoainejärjestelmän osat, jousituksen osat ja vaihteiston komponentit.

· Energia ja sähköntuotanto:

Höyryturbiinin osat, kompressorien terät ja korkeapaineventtiilin komponentit, jotka toimivat aggressiivisissa lämpö- ja mekaanisissa ympäristöissä.

Poraustyökalut, pumput ja muut laitteet, jotka altistuvat kulumiselle ja syövyttävälle välineelle.

· Meri ja öljy & kaasu:

Alusmoottorin osat, hydrauliset komponentit ja muut osat, jotka toimivat karkeasti, syövyttävät ympäristöt, joissa sekä kovuus että korroosionkestävyys ovat elintärkeitä.

Merenalaiset laitteet ja venttiilit, jotka edellyttävät parempaa kulumisenkestävyyttä ja korroosionsuojaa.

· Tooling & kuolee:

Muotti, kuolee ja leimaavat työkalut, jotka edellyttävät parempaa kulumisenkestävyyttä erityisesti korkean tuotantoympäristöissä.

Kylmät ja kuumat työkalut, joita käytetään metallin muodostamisessa, jossa pinnan kovuus ja korroosiota kestävät ovat välttämättömiä.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi