Tavoite valu- ja väärinkäsittelyn tyhjökäsittelyn tavoite

Tyhjiön ensisijaiset tavoitteet ovat:

Oxidation ehkäisy: minimoida tai poistaa hapettuminen ja poistaminen, jotka voivat esiintyä perinteisissä lämpökäsittelyprosesseissa.

Parannettu pinta-intekkyys: saavuttaa korkealaatuinen pinta, jossa on vähäisiä vikoja, kuten skaalaus, pituus, tai saastuminen.

Yhtenäinen lämmönjakelu: Jotta varmistetaan johdonmukainen ja yhtenäinen lämpökäsittely, ehkäisemällä tavanomaisissa käsittelymenetelmissä mahdollisesti syntyviä vääristymiä tai aineellista epäjohdonmukaisuutta.

Tarkka koostumus: hallitaan käsitellyn materiaalin koostumusta, erityisesti silloin, kun käsitellään suorituskykyisiä seoksia, jotka edellyttävät tiukkaa valvontaa esimerkiksi hiiltä, typen ja happea.

Parannettu mekaaniset ominaisuudet: parantaa ominaisuuksia, kuten kovuutta, lujuutta, sitkeyttä ja dutiliteettia, jotka ovat erittäin tärkeitä osille, joiden kohteena on erittäin stressi.

Vakuumikäsittelyprosessi valu- ja väärentämisprosessi

Tyhjiö käsittelyyn sisältyy useita vaiheita, osien lämmittämisestä tyhjökammiossa jäähdytysvaiheeseen. Keskeiset vaiheet ovat seuraavat:

1. Valmistelu:

Ennen käsittelyä, valukat tai vääristykset puhdistetaan perusteellisesti öljyjen, lian, oksidien poistamiseksi, tai muita epäpuhtauksia. Tämä vaihe on ratkaisevan tärkeä sen varmistamiseksi, että prosessi toteutuu ihanteellisissa olosuhteissa ja välttääkseen vieraiden aineiden tuominen tyhjiökammioon.

2. Tyhjöuunin Ladataan:

Osat sijoitetaan tyhjöuuniin, suljettu kammio, jossa ilmakehän paine alennetaan hyvin alhaiseen tasoon (usein alle 10 s torr). Tyhjiö ympäristö varmistaa, ettei happea ole, mikä estää hapettumisen lämmityksen ja jäähdytyksen aikana.

3. Lämmitys:

Uuni lämmitetään vaadittavaan lämpötilaan, yleensä välillä 800 °C ja 1200 °C (1, 472 F – 2,192 F), riippuen tietyistä materiaaleista ja käsittelytavoitteista. Lämpö levitetään tasaisesti koko osaan halutun lämpötilan saavuttamiseksi.

Toisin kuin tavanomaiset lämpökäsittelymenetelmät, ilman happia ja decarburization, joka voi vaikuttaa negatiivisesti pinta-ominaisuuksiin ja mekaaniseen suorituskykyyn.

4. Vakuum lämmön käsittely:

Tyhjiöympäristössä osat lähtevät tarvittava lämpökäsittely, johon voi kuulua prosesseja kuten kiinnitys, kovettuminen, karkaisuun tai jännityksen lievittämiseen osan vaatimuksista riippuen.

Tiettyjen materiaalien osalta tyhjökäsittely voi sisältää myös prosesseja, kuten puhdistusta, tyhjökarburisaamista tai tyhjönitridua, jossa ohjattuja kaasuilmakehää muuttaakseen osan pinnan koostumusta parantamalla kovuutta, kulutuksenkestävyyttä, tai korroosionkestävyys.

5. Sammutus (tarvittaessa)

Halutun lämpötilan saavuttamisen jälkeen ja vaaditun lämpökäsittelyn suorittamisen jälkeen osat jäähdytetään usein nopeasti (kuituvat) lukita halutut ominaisuudet. Tyypillisesti käytetään inerttia kaasuja, kuten typpeä tai argonia, tai joissakin tapauksissa öljyä tai vettä. Valvottu jäähdytysnopeus takaa minimaalisen vääristymisen ja säilyttää osan mikrorakenteen eheyden.

Koska tyhjöympäristö estää hapettumisen, jäähdytysprosessi voidaan suorittaa erittäin tarkasti, vältetään pintavaurioita, joita voi esiintyä tavanomaisen sammuttamisen aikana ilmaan.

6. Hoidon jälkeinen ja jäähdytys:

Kun osat on sammutettu, niiden sallitaan jäähtyä tyhjö- tai inertti-kaasuilmakehän alla saastumisen tai hapettumisen välttämiseksi. Joissakin tapauksissa, ylimääräisiä karkaisua tai stressi-relief hoitoja voi seurata hienosäätää materiaalin ominaisuuksia ja parantaa sitkeyttä tai vähentää sisäistä jännitystä.

Lopullinen jäähdytysvaihe auttaa materiaalia saavuttamaan halutun kovuuden, virheellisuuden ja rakenteellisen eheyden, varmistetaan, että osa täyttää tiukat suorituskykystandardit.

7. Viimeistely:

Kun tyhjökäsittely on päättynyt, osat voivat läpäistä lopullisia viimeistelyprosesseja, kuten jauhamista, kiillotusta tai valoa metalliaSaavuttaa tarkat mitat, pinnan viimeistely ja toleranssit, joita tarvitaan niiden käyttötarkoituksiin.

Vakuum hoidon edut

1. Hapettaminen ja poistaminen ehkäisy:

Yksi merkittävimmistä etuista tyhjiön hoito on kyky estää hapettuminen ja poistuminen, joka voi heikentää osan pintaa ja mekaanisia ominaisuuksia. Tyhjiöympäristö varmistaa, että materiaali säilyttää halutun koostumuksensa ilman hapen tai muiden ilmakehän elementtien saastumista.

Tämä on erityisen tärkeää korkeaseosten teräksisten, titaaniseosten ja muiden pinnan hajoamiselle herkkien kehittyneiden materiaalien kannalta.

2. Yhtenäinen lämmönjakelu:

Tyhjiöympäristö varmistaa, että lämpö kohdistuu tasaisesti koko osaan, vähennetään epätasaisen lämmityksen riskiä, joka voi johtaa vääristymiin, sisäisiin jännitteisiin tai aineellisiin epäjohdonmukaisuuksiin. Tämä on erityisen hyödyllistä suurille tai monimutkaisille komponenteille, jotka vaativat tarkkaa lämpöohjausta.

3. Korkealaatuinen pinta viimeistely:

Koska tyhjökammiossa ei ole happea tai kosteutta, tyhjiölämpökäsittelyllä käsitellyt osat syntyvät sileällä, viattomalla pinnalla. Ei ole olemassa vaara, että kipeäminen tai pinnan kontaminaatio ei ole, tekemällä tyhjökäsittely ihanteelliseksi korkean tarkkuuden sovelluksissa, joissa pinnan eheys on kriittinen.

4. Parannettu mekaaniset ominaisuudet:

Tyhjiö lämpökäsittely voi merkittävästi parantaa mekaanisia ominaisuuksia, kuten kovuutta, lujuutta, väsymyskestävyyttä ja sitkeyttä. Säätämällä lämpötilaa ja jäähdytysnopeutta on mahdollista saavuttaa optimaalinen tasapaino ominaisuuksista erityiseen sovellukseen.

5. Vähennetty vääristys:

6. Räätälöity pintakäsittelyt:

Tyhjökäsittely mahdollistaa erikoistuneet prosessit, kuten tyhjökarburis-, tyhjönitridi- tai tyhjiökäsittely, jossa pintakoostumusta voidaan valvoa tarkasti. Tämä mahdollistaa pinnan kovuuden, kulutuksen kestävyyden ja korroosionkestävyyden ja säilyttää ydinmateriaalin sitkeyden.

7. Ympäristöystävällinen:

Pölylämpökäsittely on puhtaampi prosessi verrattuna tavanomaisiin lämpökäsittelymenetelmiin, jotka usein edellyttävät öljyjen käyttöä, kaasut tai muut kemikaalit. Koska prosessi tapahtuu tyhjiössä, se ei vapauta haitallisia päästöjä tai epäpuhtauksia, ympäristöystävällisempi vaihtoehto.

8. Vähennetty hoidon jälkeinen työ:

Sovellukset Vakuum hoito valu ja väärentäjät

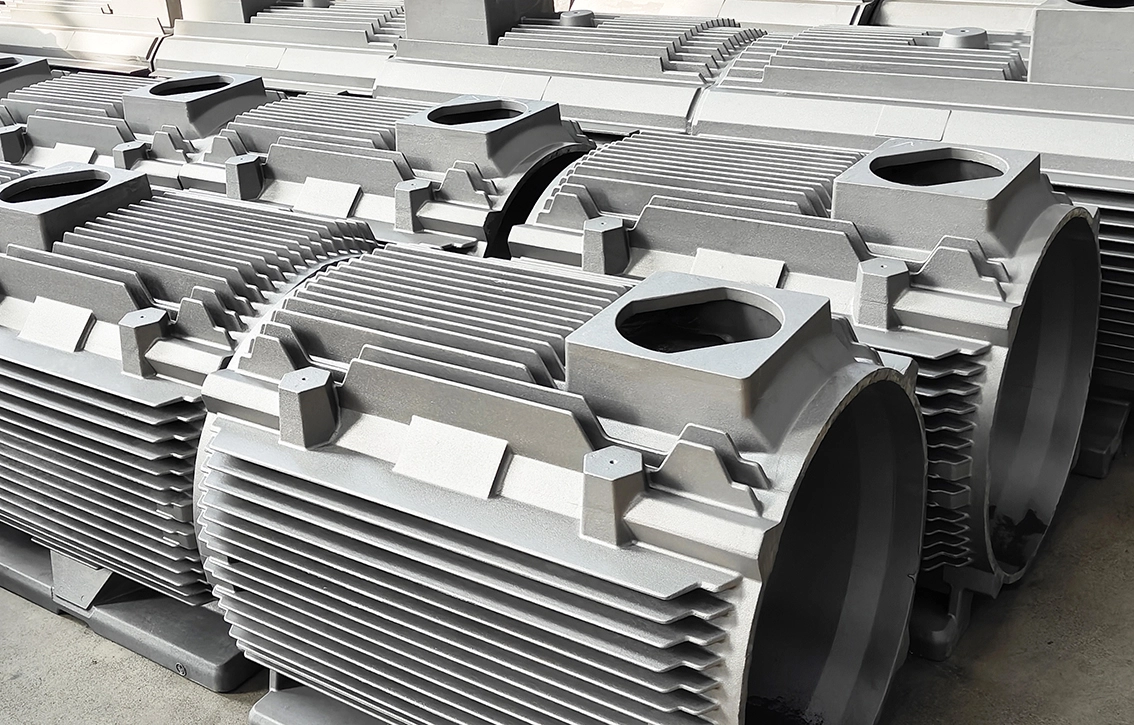

Vakuumlämpökäsittely on ihanteellinen teollisuudelle, jotka tarvitsevat korkean tarkkuuden osia, joilla on erinomaiset materiaaliominaisuudet. Yleisiä hakemuksia ovat seuraavat:

· Autoteollisuus:

Moottorin osat, vaihteet, akselit ja voimansiirtokomponentit, jotka edellyttävät parempaa kulutuksenkestävyyttä, väsymyslujuutta, ja ulottuvuusvakautta.

Vakuumikäsittely on erityisen hyödyllistä osille, jotka on valmistettu kehittyneistä seoksista ja materiaaleista, joita käytetään korkean suorituskyvyn tai sähköajoneuvoissa.

· Lääketieteollisuus:

Kirurgiset välineet, implantit, ja proteesit valmistettu materiaaleista kuten ruostumatonta terästä, titaani, tai kobolttikromiseoksi

· Tooling & kuolee:

Muotit, kuolee, ja työkalu komponentteja, joita käytetään metallin muotoilu ja injektio muovaus, jotka vaativat korkea kovuus, kulutus kestävyys, ja tarkkoja mittoja.

Vakuumikäsittelyä käytetään optimaalisen suorituskyvyn saavuttamiseksi työkaluissa, joita käytetään suuren määrän tuotannossa auto- ja avaruusalalla, ja kulutustavaroiden teollisuus.

Komponentit, kuten turbiinin terät, kompressorin osat, ja venttiili komponentteja, joiden on kestettävä korkeat lämpötilat ja mekaaniset rasitukset säilyttäen rakenteellisen eheyden.

Aggressiivisille toimintaympäristöille, kuten kaasu- ja höyryturbiinille altistuvat osat, Hyödyntää tyhjökäsittelyn hapettumisen ehkäisyä ja valvottuja mekaanisia ominaisuuksia.

· Tarkkuutekniikka:

Pienet, monimutkaiset osat, jotka vaativat korkeatasoista pintaa, ulottuvuutta ja tasaista kovuutta, kuten lääkinnälliset laitteet, katselokomponentit ja elektroniikka.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi