Normalisointi lämpökäsittely valu ja väärentäjät

Johdanto:

Normalisointi on elintärkeä lämpökäsittely, joka on suunniteltu tarkentamaan valujen ja taotusten viljarakennetta, johdonmukaisten mekaanisten ominaisuuksien varmistaminen ja materiaalin yleisen suorituskyvyn parantaminen. Tämä prosessi on erityisen hyödyllistä teräspohjaisia materiaaleja, parantaa niiden voimaa, sitkeyttä ja dutiliteettia, soveltaa niitä paremmin vaativiin sovelluksiin. Normalisointi sisältää materiaalin kuumentamisen tiettyyn lämpötilaan sen kriittisen pisteen yläpuolella, ja sen jälkeen ohjattu ilman jäähdytys, joka johtaa yhtenäiseen ja jalostettuun mikrorakenteen.

Tavoite normalisoinnin valu- ja väärentämisvaiheet

Normalisointi tehdään seuraavien keskeisten etujen saavuttamiseksi:

Yhtenäinen mikrorakenne: luodakseen yhdenmukaisemman mikrorakenteen, joka parantaa mekaanisia ominaisuuksia koko komponentissa, eriytymisen poistaminen ja johdonmukaisuuden parantaminen.

Vahvistettu voima ja kovuus: lisätä sekä materiaalin vahvuutta ja sitkeyttä, parantaa sen kykyä kestää mekaaninen stressi ja väsymys palvelun aikana.

Parannettu Ductility ja Workability: Vähentää haurasuutta ja parantaa materiaalin kykyä jatkaa käsittelyä, kuten työstö, hitsaus tai muotoilu.

Puhdistettu viljan rakenne: vähentää materiaalin jyvän kokoa, mikä parantaa mekaanisia ominaisuuksia, kuten vetolujuus, kovuus ja iskunkestävyys.

Mitattu vakaus: vähentää valu- tai taousprosessin aikana mahdollisesti aiheutuneita sisäisiä jännityksiä, siten lisätään komponentin vakautta ja tarkkuutta jatkokäsittelyn aikana.

Normalisointiprosessin valu ja väärentäjät

1. Lämmitys:

Valu tai taous lämmitetään kriittisen alueen ylälämpötilaan, yleensä välillä 800–950 °C (1, 470 °F – 1,740 °F) riippuen seoksen ja materiaalin erityisvaatimuksista. Tätä lämpötilaa säädetään huolellisesti sen varmistamiseksi, että materiaali on tasaisesti lämmitetty koko tilavuuden.

2. Liottaminen:

Kun tavoitelämpötila on saavutettu, materiaalia pidetään tässä korkeassa lämpötilassa tietyn ajan. sisäisen rakenteen muuttuminen homogeeniseksi. Liottamisaika varmistaa, että lämpötila jakautuu tasaisesti koko komponenttiin.

3. Ilmajäähdytys:

Liottamisen jälkeen materiaali poistetaan uunista ja annetaan jäähtyä ilmassa. Toisin kuin sammutus, johon liittyy nopea jäähdytys, normalisointi edellyttää hitaampaa, ilman jäähdytystä, joka ehkäisee vääristymiä jalostamalla materiaalin mikrorakennetta. Jäähdytysnopeutta ohjataan sen varmistamiseksi, että materiaali säilyttää yhdenmukaiset ominaisuutensa ja ulottuvuusvakautensa.

Normalisoinnin hyödyt casting ja väärentäjät

1. Parannettu mekaaniset ominaisuudet:

Normalisointi tuloksena hienompi, yhtenäisempi viljan rakenne, mikä parantaa mekaanisia ominaisuuksia, kuten vetolujuus, vaikutuksen sitkeys ja väsymyskestävyys. Nämä parannukset tekevät materiaalista sopivampaa korkean suorituskyvyn sovelluksiin, joissa luotettavuus ja kestävyys ovat kriittisiä.

2. Vahvistettu Ductiliteetti ja kovuus:

Prosessi vähentää haurasuutta ja lisää kierteisyyttä, mikä helpottaa koneiden ja materiaalin muodostamista. Tämä on erityisen hyödyllistä monimutkaisissa valuissa ja taotuissa, jotka edellyttävät jatkokäsittelyä tai jotka ovat kohdistuneet dynaamisissa kuormituksissa.

3. Stressikeino:

Valuun tai taoamiseen aikana materiaalin sisäisiä jännityksiä voi syntyä nopean jäähdytyksen tai epätasaisen lämmön jakautumisen vuoksi. Normalisointi helpottaa näitä jännitteitä edistämällä yhtenäisempää rakennetta, Vääristymisen tai halkeamisen riskin vähentäminen jatkokäsittelyn tai käytönaikaisen toiminnan aikana.

4. Johdonmukaiset materiaali ominaisuudet:

>P>

5. Parannettu koneellisuus:Materiaaleja, jotka läpäisevät normalisointi on usein helpompi koneen, hitsaa, tai jatkokäsittelyä, koska niiden viljan rakenteen hienostuminen. Tämä vähentää työkalujen kulumista, parantaa pinnan viimeistelyä ja auttaa saavuttamaan tiukemmat toleranssit myöhemmissä toiminnoissa.

6. Parannettu mittasuhteellinen vakaus:

Normalisointiin soveltuvat materiaalit

Normalisointia sovelletaan yleisimmin hiiliteräksi ja seosteräksi, mutta sitä voidaan käyttää myös muihin rauta- ja rautavaosteisiin. Materiaaleja, joita käsitellään yleensä normalisoidaan, ovat:

Hiiliterästä: Rakenteellisia sovelluksia, auton komponentteja, ja koneiden osia, jotka vaativat lisää lujuutta ja sitkeyttä.

Seosteräkset: Osia, jotka tarvitsevat lisättyä kovuutta, kulutus kestävyyttä, ja sitkeys, usein löytyy ilmailu-avaruus, öljy- ja kaasualojen sekä raskaiden koneiden alat.

Työkaluteräs: Työkalut, kuolee, ja muotit, jotka täytyy olla kova mutta koneistettavissa.

Ruostumattomat teräkset: Korroosionkestävyyden parantamiseen ja materiaalin tasaisuuteen, erityisesti kovissa ympäristöissä käytettävissä komponenteissa.

Sovellukset normalisoinnin valu ja väärentäjät

Normalisointi sovelletaan laajaan valikoimaan valukappaleita ja taotuksia eri teollisuudenalojen varmistamiseksi, että komponentit täyttävät vaadittua mahdolliset ominaisuudet ja suorituskykystandardit. Joitakin keskeisiä sovelluksia ovat:

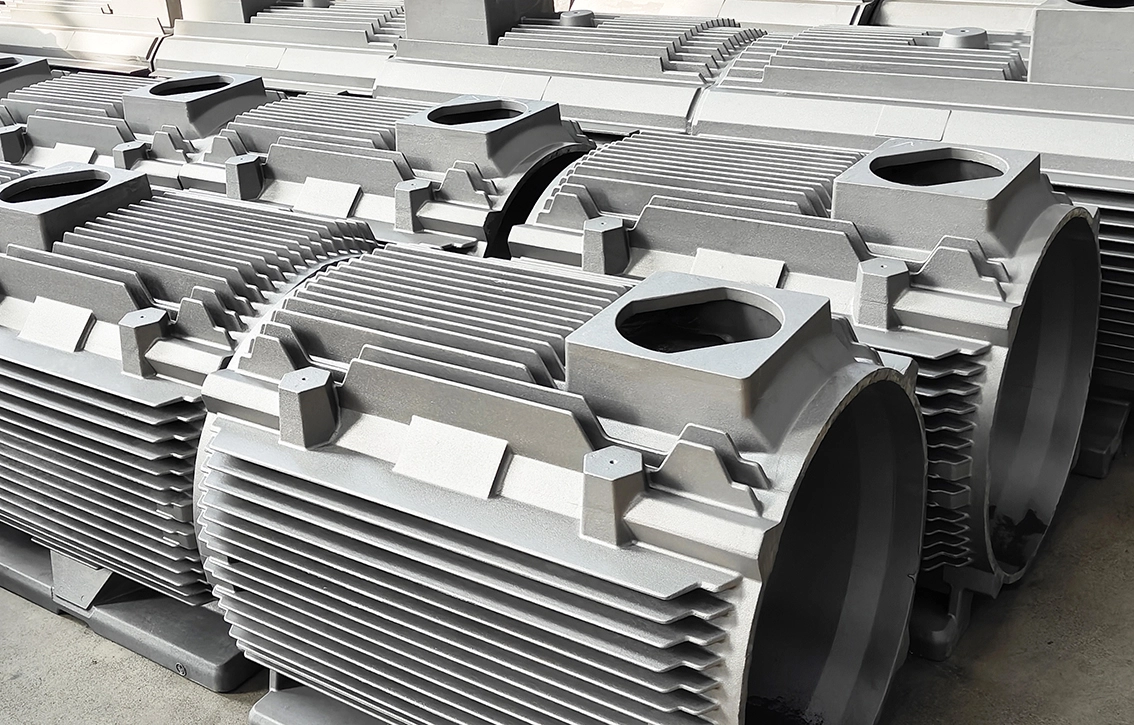

Autoteollisuus: moottorin osat, kampiakselit, vaihteet, jousitusosat, ja rakenteellisia osia, jotka tarvitsevat parantunut voimaa, sitkeys, ja väsymys kestävyys.

Rakennuskoneet: Rakenneosat ja moottorin osat, jotka vaativat yhtenäistä lujuutta ja korkea sitkeys.

Raskas koneet: osat kuten vaihteet, akselit, ja kehykset, joita käytetään kaivos-, rakennus-, ja maatalouskoneita, joissa on suuri mekaaninen rasitus.

Tooling & Dies: valmistus työkalut, muotit, ja kuolee, joka vaatii parannettua kestävyyttä ja kykyä kestää korkea kuluminen ja mekaaninen rasitus.

Öljy ja kaasu: Osat, joita käytetään poraus- ja tutkimuslaitteissa, joiden on kestettävä äärimmäiset ympäristöolosuhteet ja säilytettävä ulottuvuuden vakaus ja lujuus.

Energia-ala: Voimalaitoksissa ja turbiineissa käytettävät komponentit, ja muut energiantuotantolaitteet, jotka edellyttävät yhtenäisiä materiaalin ominaisuuksia korkeapaineisiin ja korkean lämpötilan sovelluksiin.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi